紙漿模塑餐具生產分為五個階段:

1) 制漿:將原料紙漿紙板浸濕并放入液壓碎漿機中碎解,經篩選、除砂凈化、磨漿等處理成原漿,再用抽漿泵把漿液抽至配漿池中,根據需要向配漿池中按一定的順序添加合適量的的助劑、水等,攪拌均勻,配成制品使用的混合漿液,然后進入紙漿供應桶以進行成型機,真空脫水和成型。

2) 成型:成型是紙漿模塑餐具生產線的關鍵工序。該過程對餐具的質量、生產能耗、生產效率等起著決定性的作用。紙漿模塑餐具的成型方式主要有兩種,即模內注漿擠壓成型和模外真空吸附成型,它們的原理都是使紙漿通過網模流動把水濾掉,將纖維留在模上,形成半濕狀態的濕胚。為了餐具制品在成型中有更高的質量,所以成型時不僅要選擇優質的原漿、合理的成型方式,而且成型機的設計,必須保證供漿的持續性,避免回漿、跑漿等現象,同時,模具的設計與加工,必須具有良好的濾水性和均勻的脫水性。

3) 成型和干燥:在此過程中,紙漿模塑餐具的干燥方式因為其成型的方式不同分為兩種,即模外真空吸附成型多采用烘道對流干燥和成型轉移后在模具內直接加熱干燥;模內注漿擠壓成型大多數采用在模具內直接加熱干燥。

烘道對流干燥通常使用的方式是以熱風為干燥介質,加熱源可以為燃油、燃煤、燃氣等,采用的干燥設備只要有干燥箱、隧道式干燥器、鏈式干燥機等,其過程分為升溫、高溫脫水、降溫三個階段。成型時使用蒸汽進行加熱干燥,與電加熱相比,可節省70%的能源,滿足食品包裝的衛生要求,提高資源利用率,合格率高達99%。

模內注漿擠壓成型是在冷壓階段對半濕的濕胚脫水后,再在加壓模具內直接對制品進行熱壓干燥。用詞方法干燥后的制品其密度、挺度和強度均優于烘道對流干燥方式。

4) 切邊和滅菌:為消除紙模餐具成型時留下的網痕,所以需要從整形機中取出的產品將被移入切邊機,在此切掉多余的邊。為保證餐具整潔美觀、尺寸和形狀穩定、內外表面光滑,需要嚴格把控紙模餐具的含水量,一般控制在:25%~30%。但在整形前對紙模餐具的含水量都不易控制,難以達到整形的要求,所以需要采用一種噴霧的熨斗整形模具,工作時對餐具進行噴霧濕潤,由模具加熱加壓完成整形工序。整形后的餐具采用紫外線殺菌,以確保生產符合衛生要求。

5)包裝:最終產品包裝和存儲,整個包裝過程應保證餐具的整潔衛生,包裝數量正確。

紙漿模塑行業目前是全球為“禁塑”而發展起來的新興行業,隨著各國環保法律法規的完善,人類環保環保意識的增強,參與到紙漿模塑的技術人才也越來越多,必將推動紙漿模塑的快速發展。

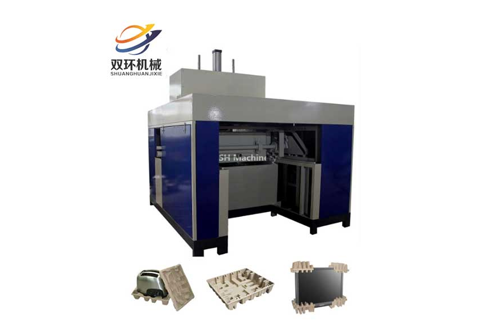

湖南雙環是湖南省小巨人企業,高新技術企業,具有極其深厚的技術底蘊,擁有一支很早熟知紙漿模塑技術及工藝的人才隊伍,掌握了國內外先進的紙漿模塑纖維成型設備、模具及產品生產技術, 形成了紙(植物)纖維成型、碳纖維成型、陶瓷纖維成型的各類生產設備三十余款。其中:紙質澆導管成型及整形技術開國內先河;碳纖維成型設備、紙質育苗(秧)盤成型設備、各類紙質包裝設備、一次性紙質餐具及容器設備等具有國內先進水平。

2019 © Copyright.湖南雙環纖維成型設備有限公司 地址: 湖南省湘潭市德國工業園萊茵路6號 備案號: 湘ICP備17015724號-1 營業執照查閱

技術支持:競網智贏